Banc de programmation IoT : comment gérer et unifier un parc machines ?

L’internet des objets apporte de nouvelles perspectives aux fabricants d’équipements pour surveiller leurs parcs machines.

Mais avant la mise en place d’un suivi efficace à distance, encore faut-il réussir la phase d’industrialisation. Cela passe notamment par la création d’un banc de programmation IoT adapté.

Voici comment, à travers un cas concret, Ingeli tient compte des objectifs et des contraintes de ses clients pour leur garantir des solutions connectées qui leur permettront de gérer et d’unifier leur parc machines.

1. Description du projet IoT

Contexte : des pompes à chaleur connectées pour un service de maintenance plus performant

Voici ici un projet né de la volonté de notre client, concepteur-fabricant français de pompes à chaleur de piscine, de garantir à ses clients des équipements durables et performants grâce à un suivi de parc machines à distance.

Pour cela, toutes les pompes à chaleur doivent disposer d’une carte Wi-Fi. Cette carte Wi-Fi est indispensable pour transmettre des informations en temps réel sur l’état des machines aux différents services de maintenance. Le protocole de communication sans fil Wi-Fi est ici, parfaitement adéquat pour un parc machines étendu sur toute la France.

Les techniciens de maintenance pourront ensuite agir en distanciel s’ils repèrent un dysfonctionnement sur l’une des pompes. Mais les bénéfices ne s’arrêtent pas là :

- Surveillance pro-active des pompes à chaleur durant la période de garantie.

- Intervention à domicile des techniciens qu’en cas de dernier recours.

- Changement des pièces au moment le plus opportun pour prolonger la durée de vie des appareils.

- Faciliter les échanges avec le SAV pour le client final.

Dans le même temps, les utilisateurs finaux de la pompe à chaleur pourront effectuer plusieurs réglages depuis leur smartphone afin de profiter davantage de leur piscine. Nous pouvons citer le réglage de la température de l’eau.

Objectif : réussir l’industrialisation de la solution connectée

À quoi correspond la phase d’industrialisation d’un projet IoT ?

L’industrialisation d’un projet IoT concerne toute la partie de fabrication à grande échelle des objets connectés. Choix des composants, choix des prestataires, rien ne doit être laissé au hasard pour réussir cette étape (aussi bien sur le plan temporel que budgétaire). Cette phase d’industrialisation nécessite de s’orienter vers des techniques qui permettront l’automatisation de certaines tâches, ou d’au moins les simplifier. L’objectif est d’obtenir des produits connectés de qualité homogène, qui respectent les mêmes normes.

Voici comment se matérialise le processus d’industrialisation dans le cas des pompes à chaleur de piscine connectée de notre client.

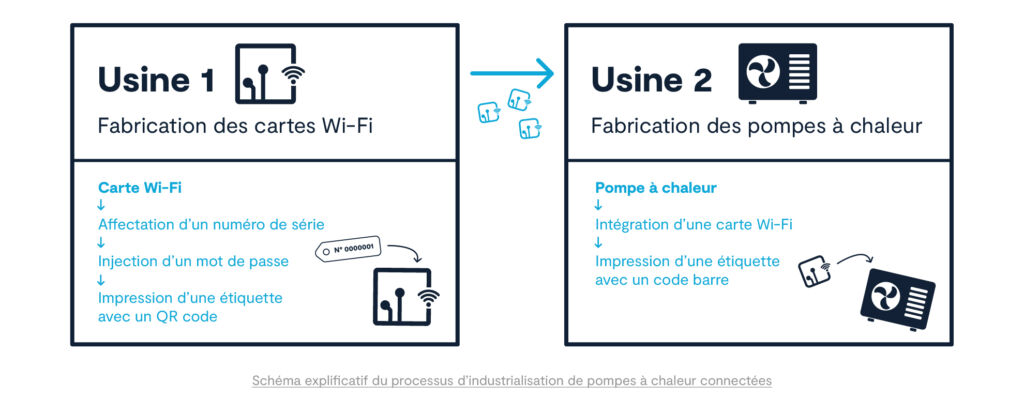

- Programmation des modules Wi-Fi fabriqués dans l’usine n°1

Une première usine produit l’ensemble des modules Wi-Fi qui seront par la suite intégrés aux pompes à chaleur. Lorsqu’une carte Wi-Fi est fabriquée, il reste encore à lui affecter un numéro de série. Ce numéro permettra de l’identifier et de la dissocier des autres. Les modules Wi-Fi sont ensuite programmés. S’ensuit une série de tests pour vérifier que les cartes soient bien opérationnelles. Enfin, la dernière étape, qui relève de l’IoT, consiste à injecter un mot de passe à chaque carte Wi-Fi pour les sécuriser. L’ensemble des données sont stockées dans un cloud sécurisé. Chaque carte Wi-Fi dispose ensuite de sa propre étiquette avec un QR Code que l’on peut scanner.

> Notre rôle ici, est de créer l’outil qui affectera les numéros de séries et les mots de passe aux cartes Wi-Fi et qui permettra l’impression des étiquettes.

- Intégration des cartes Wi-Fi aux pompes à chaleur fabriquées dans l’usine n°2

Une fois que les cartes Wi-Fi sont prêtes et étiquetées, elles sont envoyées dans la seconde usine qui fabrique les pompes à chaleur. C’est le moment de l’assemblage. De ce fait, chaque pompe à chaleur dispose maintenant d’une carte Wi-Fi. L’objectif de cette manœuvre est aussi de pouvoir savoir quelle pompe à chaleur est associée à quelle carte.

Tout comme les modules Wi-Fi, chaque pompe à chaleur dispose d’une étiquette avec un code barre.

> Toute la particularité de ce projet est donc de réussir à concevoir une solution efficace pour faire le lien entre une première usine qui fabrique les modules Wi-Fi et une seconde usine qui fabrique les pompes à chaleur.

Contrainte : une production qui se déroule à l’étranger

Comme la production des machines se déroule à l’étranger, en Chine plus précisément, il est essentiel de prendre en compte la barrière de la langue.

En effet, il est impératif que les personnes travaillant dans les usines soient en mesure de comprendre les instructions qui leur seront envoyées. Même si l’utilisation de l’anglais permet de créer un juste-milieu, il n’en reste pas moins que la communication entre les différents intermédiaires peut tout de même rester difficile.

Il est également important d’intégrer le paramètre cybersécurité au projet. Comme les cartes Wi-Fi voyagent d’une usine à l’autre, les enjeux deviennent multiples : éviter la perte d’informations et divulguer des informations confidentielles (comme les mots de passe par exemple).

De plus, en tant que fabricant, il n’est pas toujours évident de suivre la production de ses objets connectés lorsque tout ne se déroule pas sur place.

> Mettre en place un suivi de production à distance fait donc parti des défis à relever pour ce projet de pompes à chaleur de piscine connectées !

2. Mise en place du banc de programmation IoT

Comme son nom l’indique, le banc de programmation va servir à programmer les cartes Wi-Fi et à effectuer une série de tests grandeur nature. Chez Ingeli, nous avons réfléchi à la solution la plus pertinente possible pour faciliter la programmation des cartes Wi-Fi.

Les principaux éléments du banc de programmation IoT

Toute la nomenclature du projet est inscrite dans un manuel d’utilisation à destination des personnes en charge de la programmation des cartes.

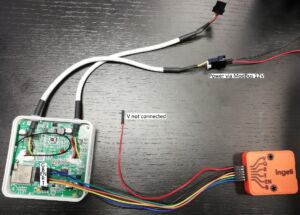

Voici les éléments clés du banc de programmation IoT :

- Une imprimante pour imprimer les étiquettes

- Un mini-PC équipé d’un disque SSD

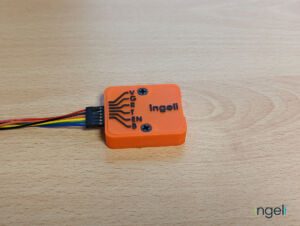

- Un boitier Prog ESP pour assurer la liaison entre le mini-PC et la carte Wi-Fi

- Un mini-clavier pour donner les instructions

- Différents câbles pour relier les éléments entre eux et assurer leur alimentation

Nous précisons également dans notre manuel, le matériel non-fourni par nos soins, mais qui s’avère indispensable au bon fonctionnement du banc. À savoir :

- Un écran qui supporte l’HDMI pour visualiser la console de commandes

- Ainsi que des câbles Ethernet pour assurer la connexion

Du matériel adapté à la barrière de la langue

Pour mettre en place notre banc de programmation IoT, nous imprimons des objets en 3D (ici le boîtier et le clavier) en essayant de simplifier au maximum leur utilisation. L’impression 3D permet de créer des pièces sur-mesure adaptées aux besoins réels tout en rendant la manipulation plus agréable. Nous concevons en interne les plans des objets sur un logiciel de 3D.

Afin de s’affranchir de la barrière de la langue, nous adaptons nos objets pour que les personnes amenées à les manipuler soient en mesure de suivre et comprendre les instructions du manuel :

- Le clavier dispose de 4 touches seulement, avec symboles et code couleur.

- Pour le boîtier Prog ESP, chaque fil est représenté par une lettre afin de connecter les deux extrémités du fil au bon endroit (du boîtier à la carte).

- Les ports inutiles du mini-PC ont été masqués avec des caches pour éviter toute confusion.

Le fonctionnement du banc de programmation IoT

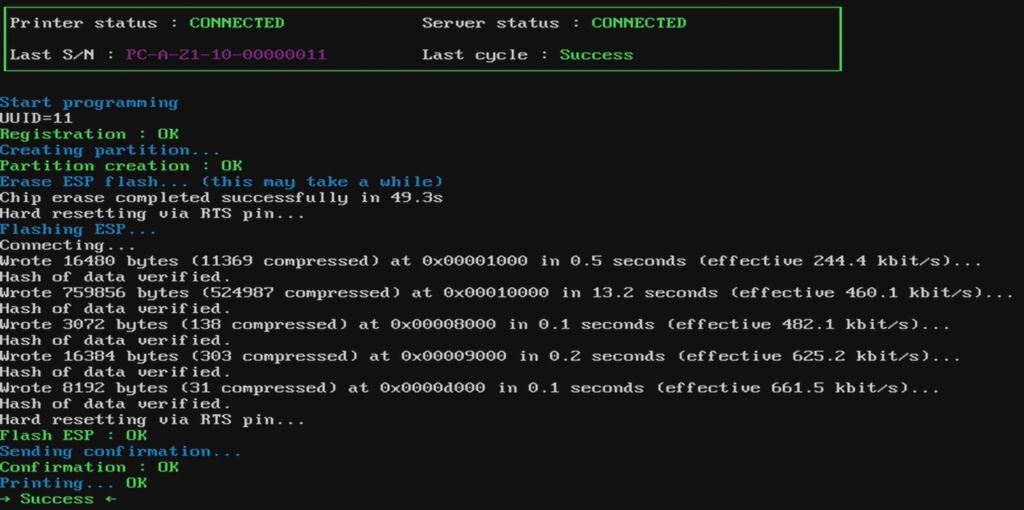

Une fois tous les éléments du banc de programmation connectés entre eux, c’est le mini-clavier qui va faire office de chef d’orchestre.

– La touche « key » permet d’initialiser le programme. Lorsque tous les feux sont au vert, c’est-à-dire lorsque que l’imprimante et le serveur sont bien connectés, un premier cycle d’impression peut être lancé.

– La touche « start » permet de lancer un cycle. Le numéro de série de la carte va alors s’afficher à l’écran. L’imprimante imprime ensuite une étiquette avec le QR code et le numéro de série à coller sur la carte. Il faut juste patienter jusqu’à ce que le résultat du cycle soit en « success » pour en démarrer un nouveau.

– La touche « label » permet d’imprimer l’étiquette de la dernière carte en mémoire.

– La touche « restart » permet de relancer le script si ce dernier ne fonctionne plus correctement.

Mise en place d’un moyen de contrôle à distance des délais et de la qualité

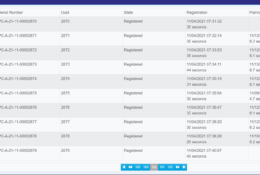

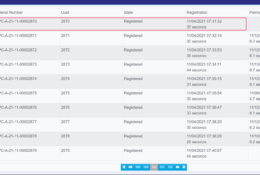

Grâce à une interface créée par nos soins, nous pouvons, en temps réel, suivre l’évolution de la production en Chine. Il est possible de voir la liste de toutes les pompes à chaleur produites et de voir à quelle carte Wi-Fi elles ont été associées. Ces informations sont datées, ce qui permet de garder des traces pour veiller à ce que le rythme de production soit maintenu. Ce moyen de contrôle à distance permet donc de garder un œil à tout instant sur ce qui se déroule au sein des usines chinoises. Ce moyen est particulièrement utile pour des contrôles de qualité.

3. Bilan

Grâce aux solutions mises en place, notre client peut effectuer un contrôle de production en temps réel de ses pompes à chaleur de piscine. Il est également possible d’identifier chaque pompe à chaleur en fonction de sa catégorie.

Pour réussir l’industrialisation de son projet IoT, il est essentiel de prendre en compte le contexte de production de ses appareils.

Chez Ingeli, nous mettons un point d’honneur à créer des solutions connectées qui vont à l’essentiel.

N’hésitez pas à venir nous parler de vos problématiques. Si vous êtes fabricant ou industriel, et que vous souhaitez développer votre projet d’objets connectés, nous pourrons vous apporter notre expertise pour réussir l’étape fatidique de l’industrialisation.

Vue de production des usines 1 et 2

Vue de production des usines 1 et 2  Vue de production gateway

Vue de production gateway  Vue de production gateway

Vue de production gateway